はじめに

計測機の小型化には,切削マシーンが必須であるが,なかなか使う機会がないため忘れがち。そこで,3分程度の解説動画を作成し,取り扱い方法を紹介する。また,基板を作成する手順を軽くおさらいする。

==========================================================================

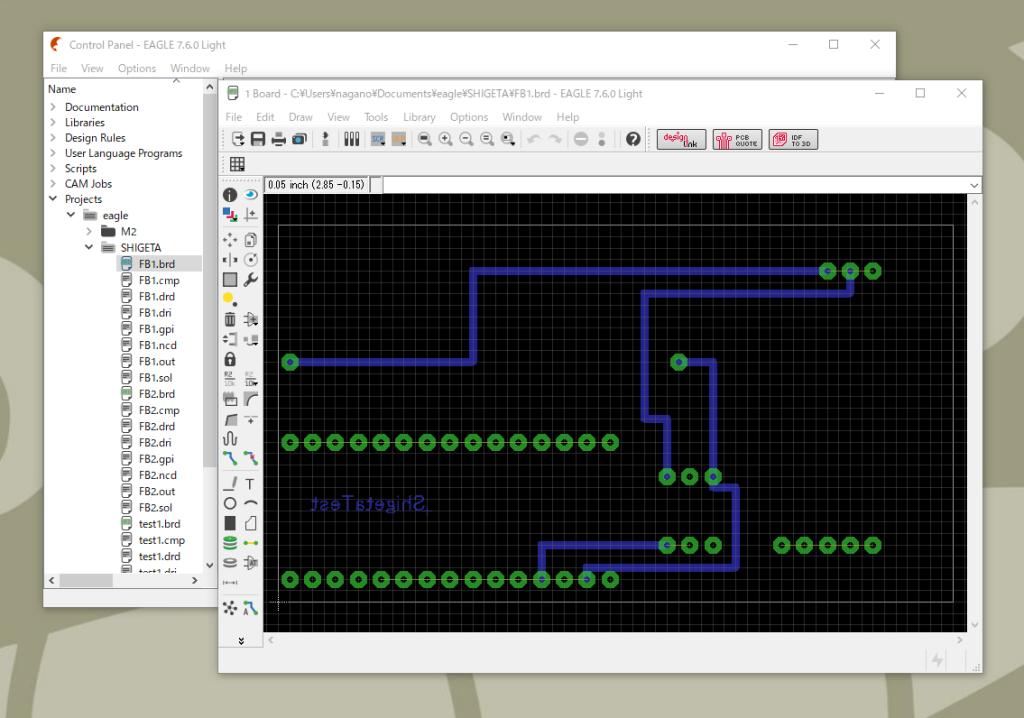

1. 設計図の作成 (Eagle)

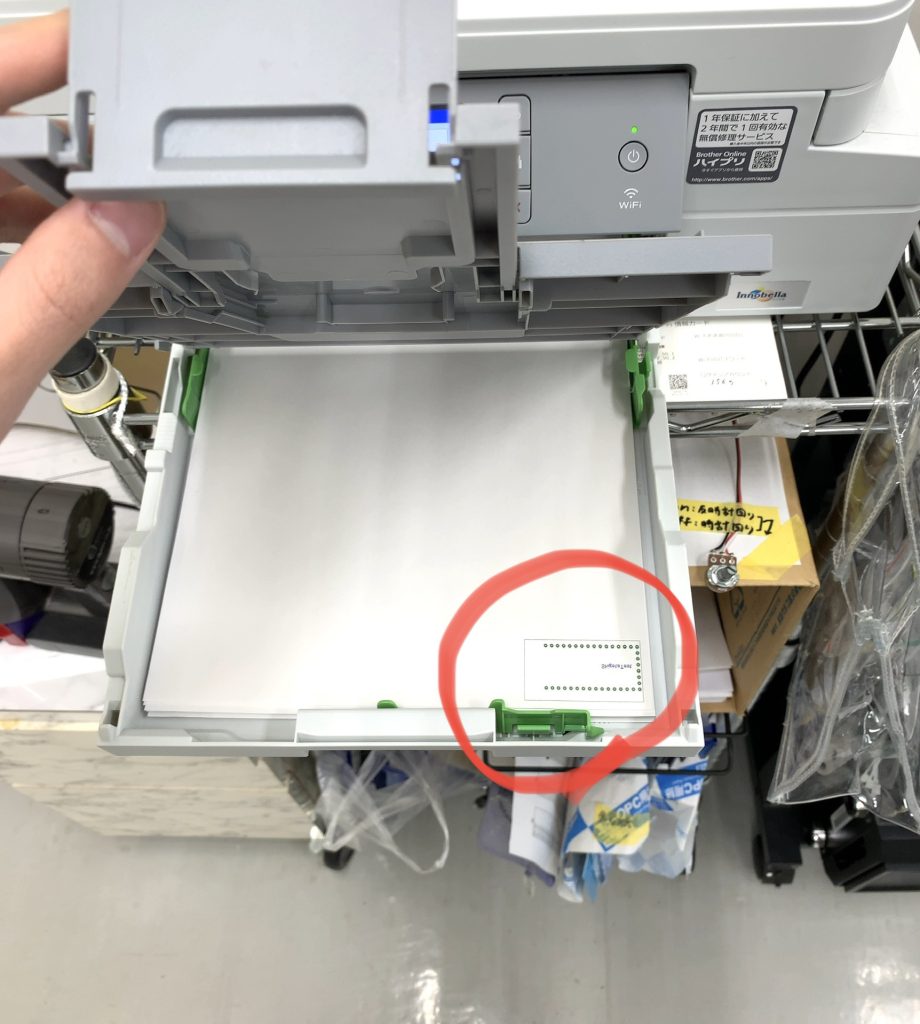

ブレッドボード上で作成した回路をもとに,設計図を作成。設計図が完成したら,サイズ確認のため,コピー機で印刷して各パーツが刺さるか確かめる。データの保存方法は下記の通り。

①設計図の保存

「Projects→eagle→SHIGETA→~~.brd」

②Cam processer(ORIMIN PCBに送るファイル作成)

「Cam processer(左上アイコン)→File→job→(ファイル選択)→Process job」

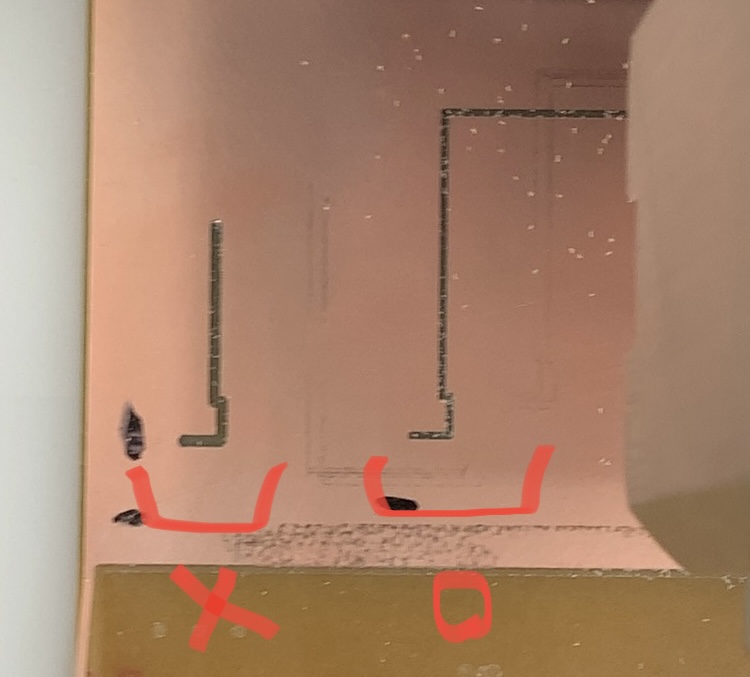

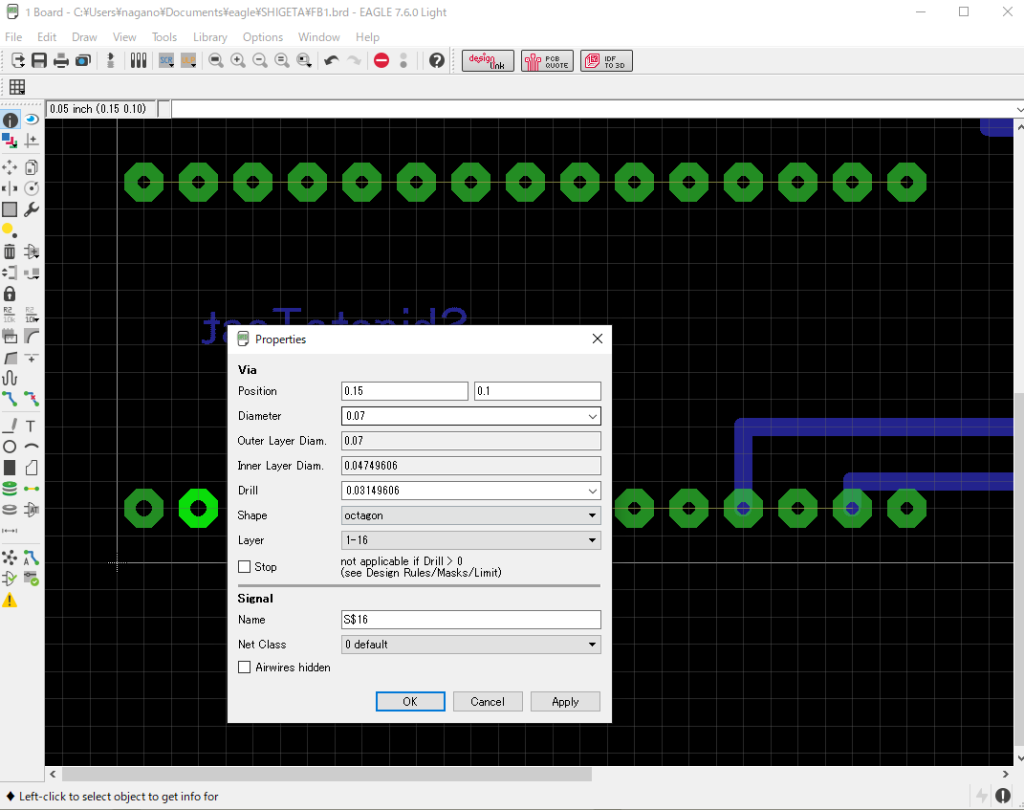

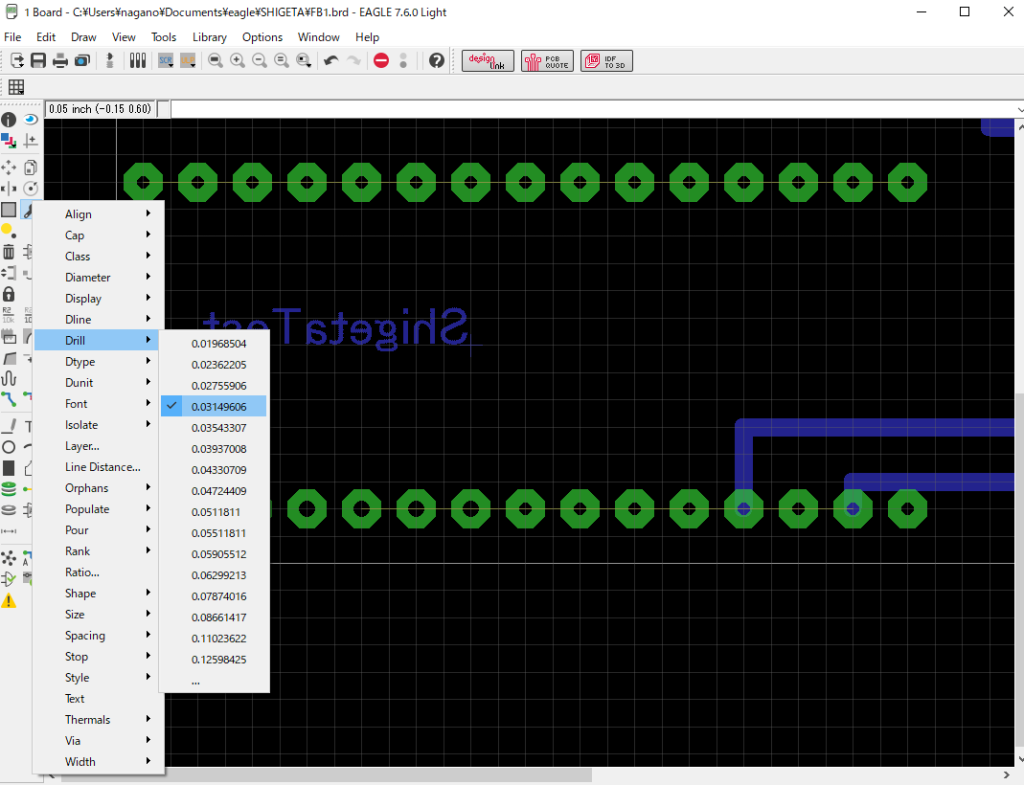

ピンサイズは,「Diameter 0.07」「Drill 0.3149606」とする。このサイズでないとピンが刺さらず,はんだ付けも難しい。また,シルク印刷(文字入れ)は,「テキストボックス→文字入力→レイヤ21: tPlace→指定位置に貼り付け」の手順で行う。

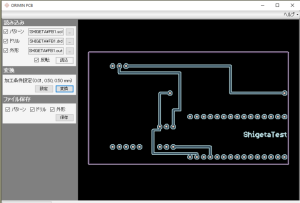

2. 切削用にファイル変換 (ORIMIN PCB)

ここでの操作は,「パターン .sol/ ドリル .drd / 外形 .out」3種のファイルを読込み,「変換→保存」の順で選択するだけ。これで,切削用のファイルが完成。

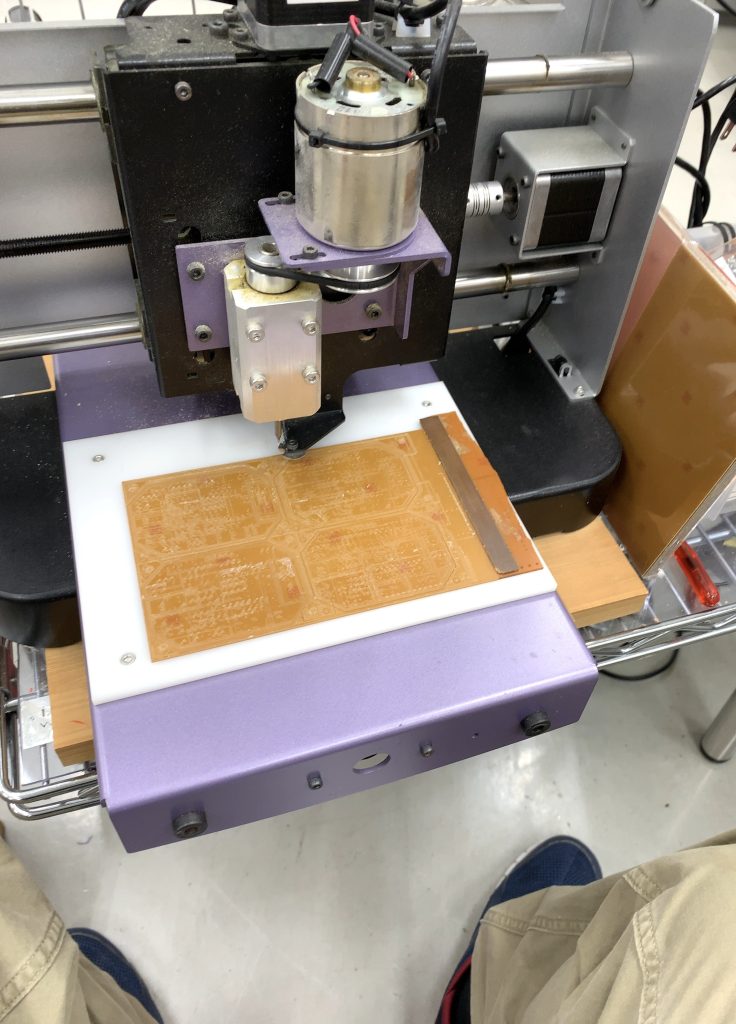

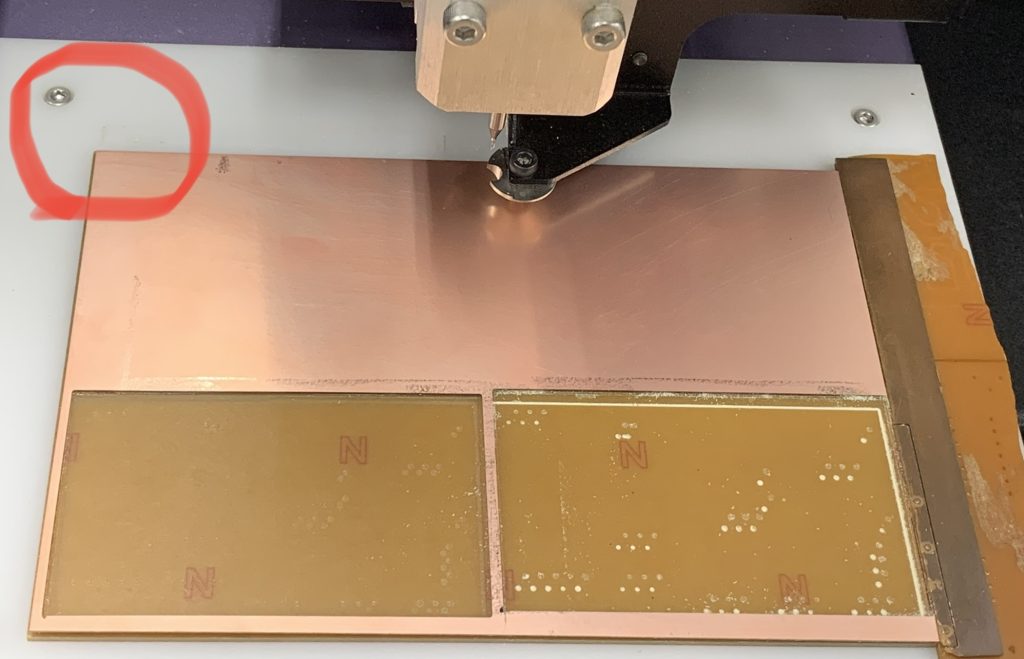

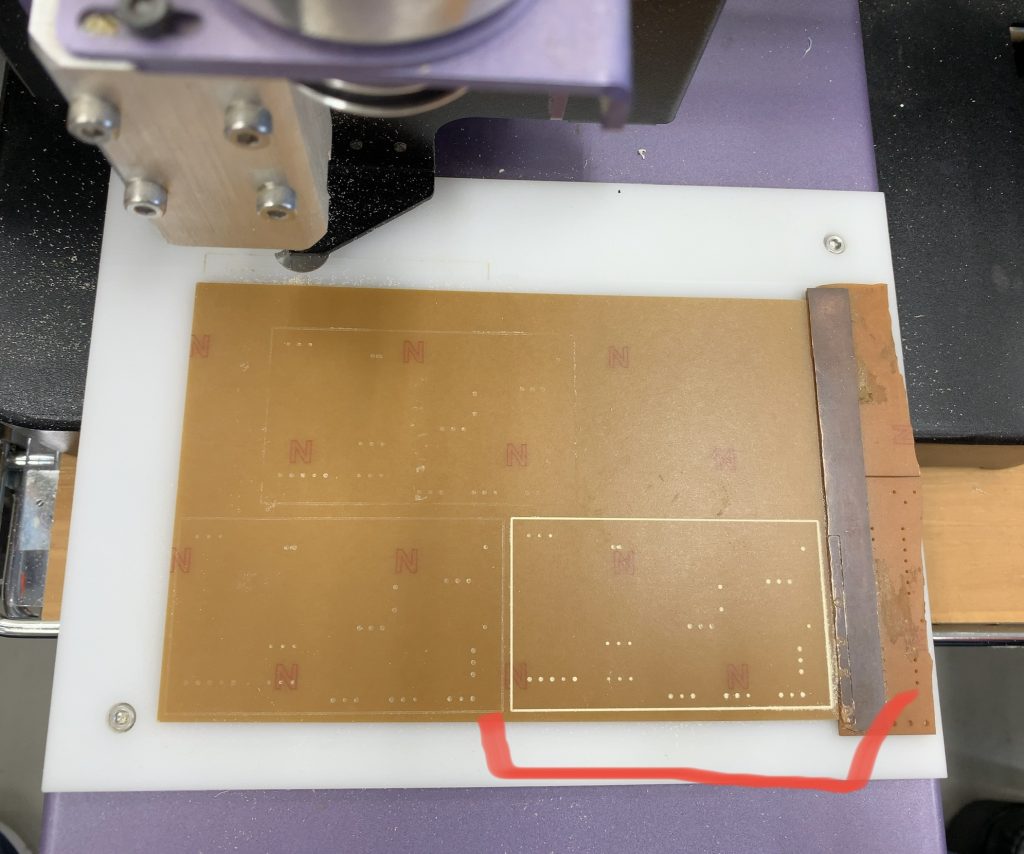

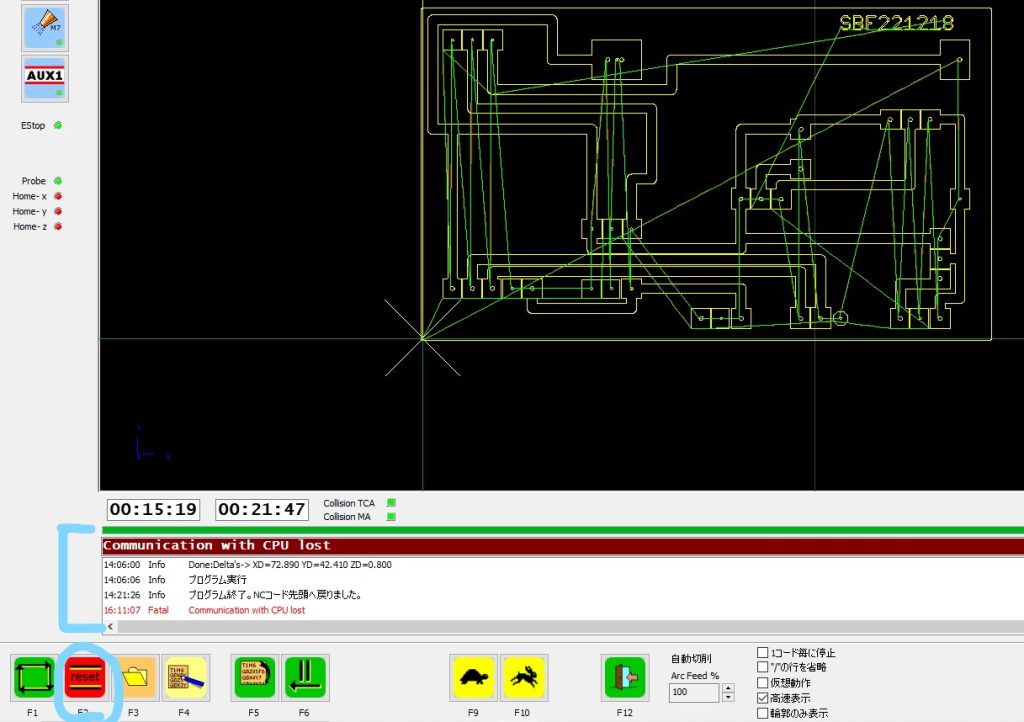

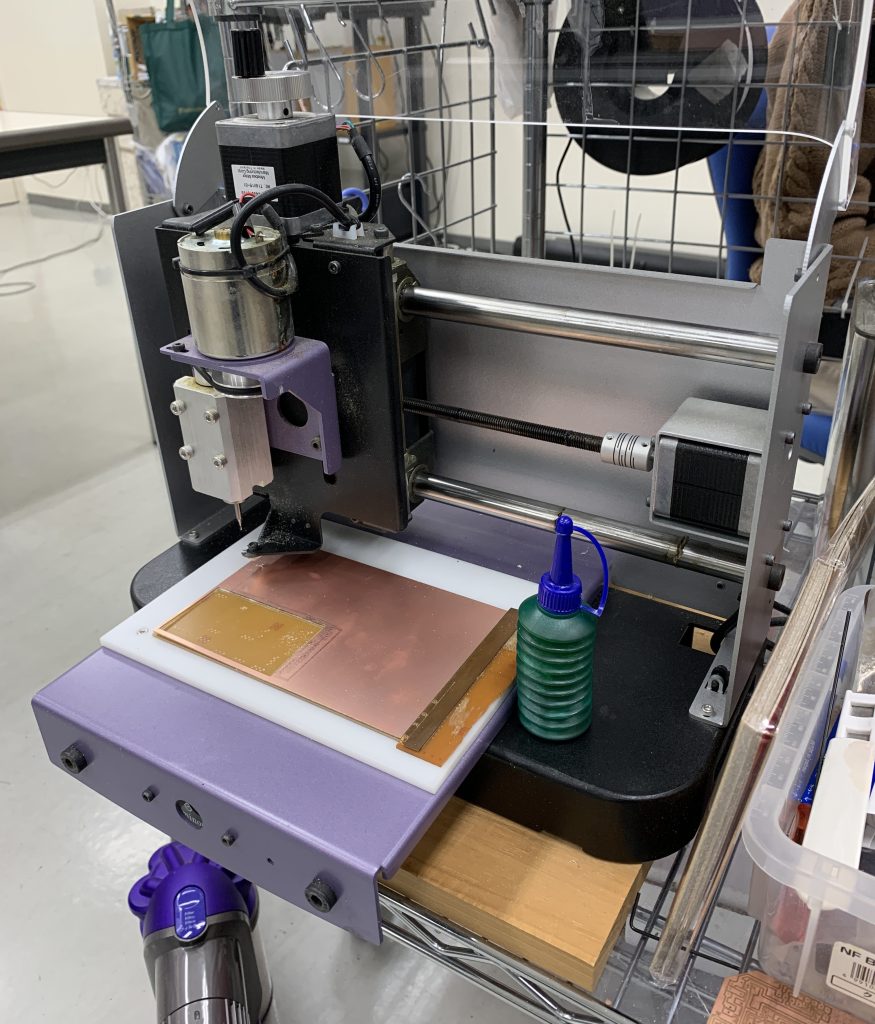

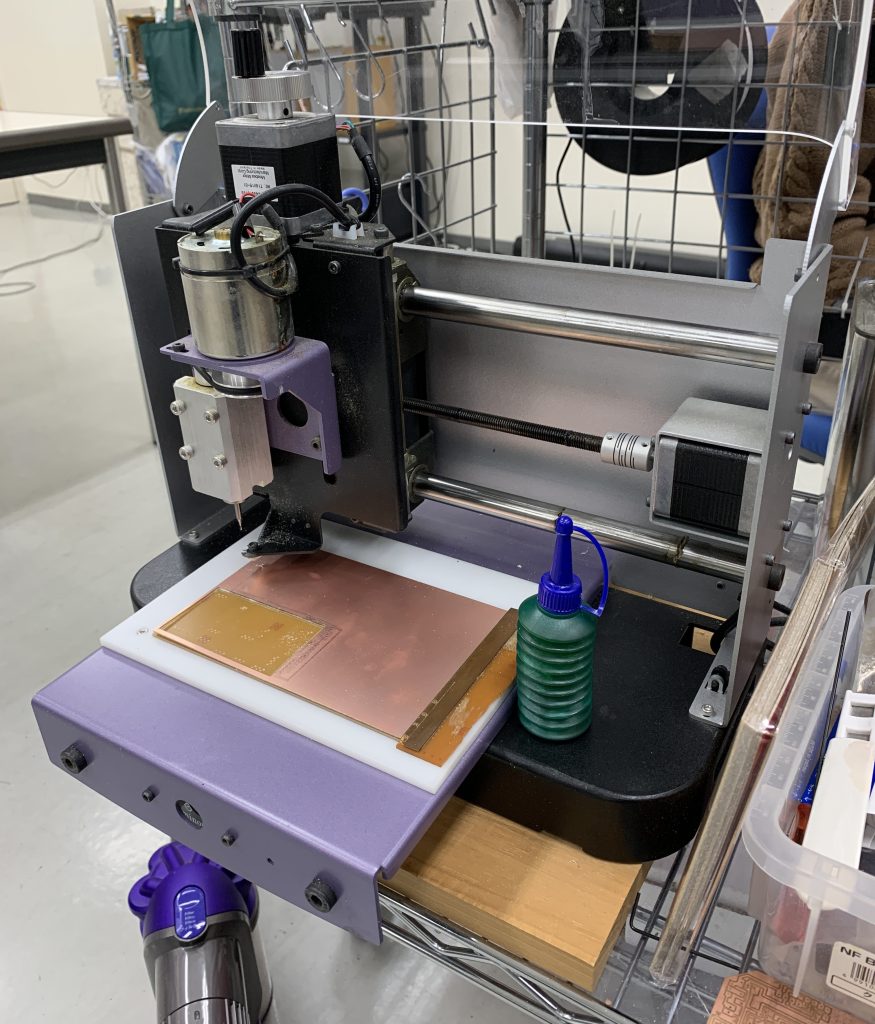

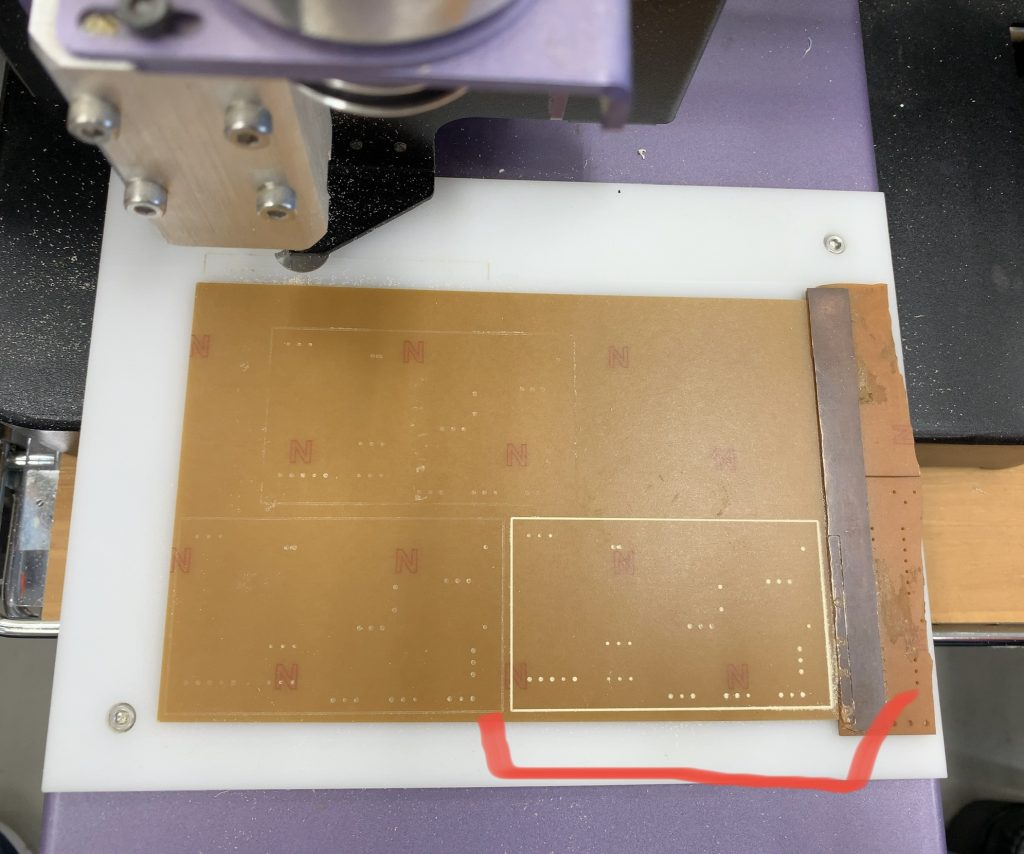

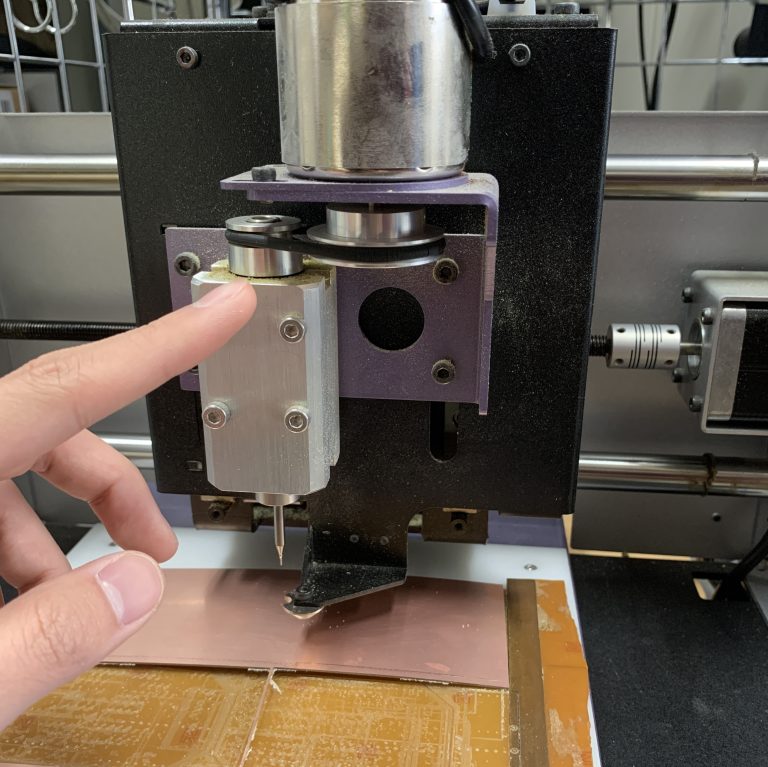

3. 基板カット(USB CNC)

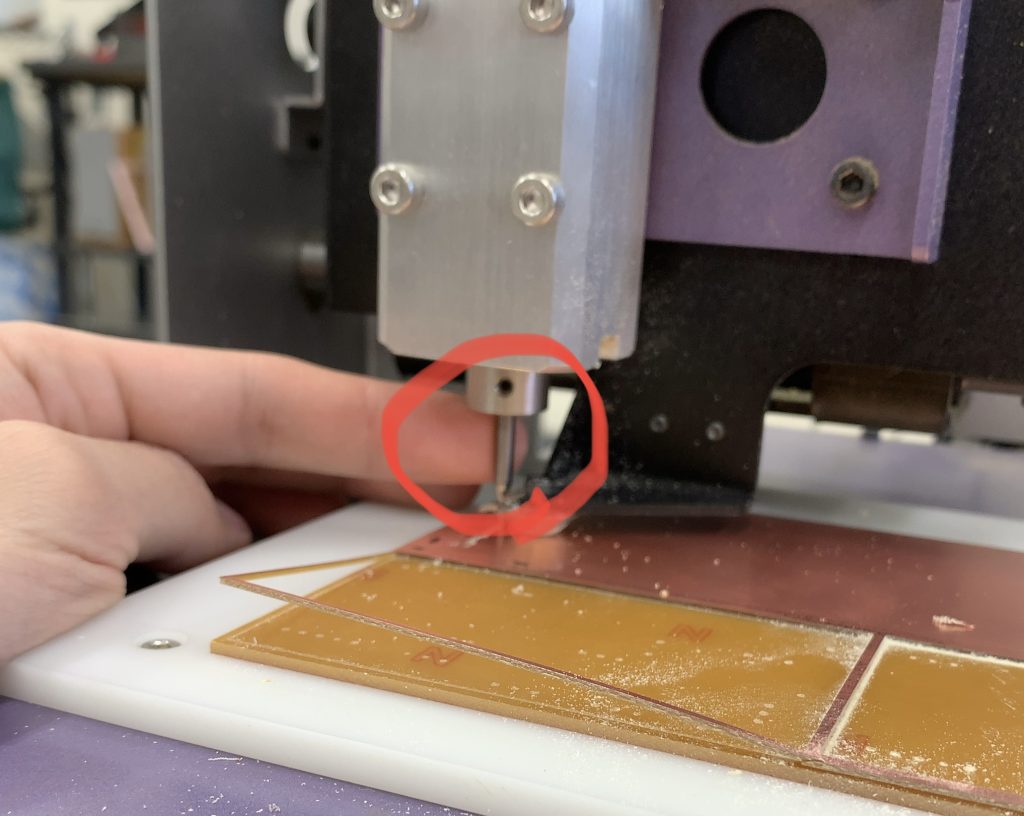

*針付近の黒いのは「プレッシャーフット」と言い,機械が高さを自動調節してくれるため,針の高さ調節のみ念頭に置く。

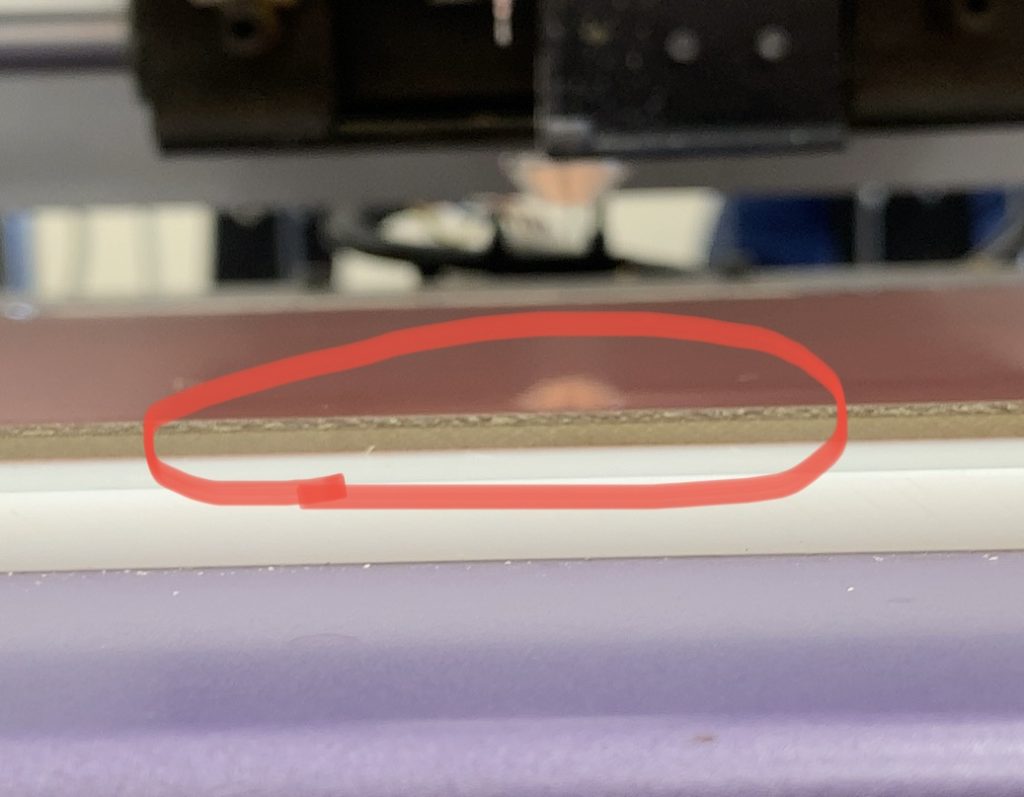

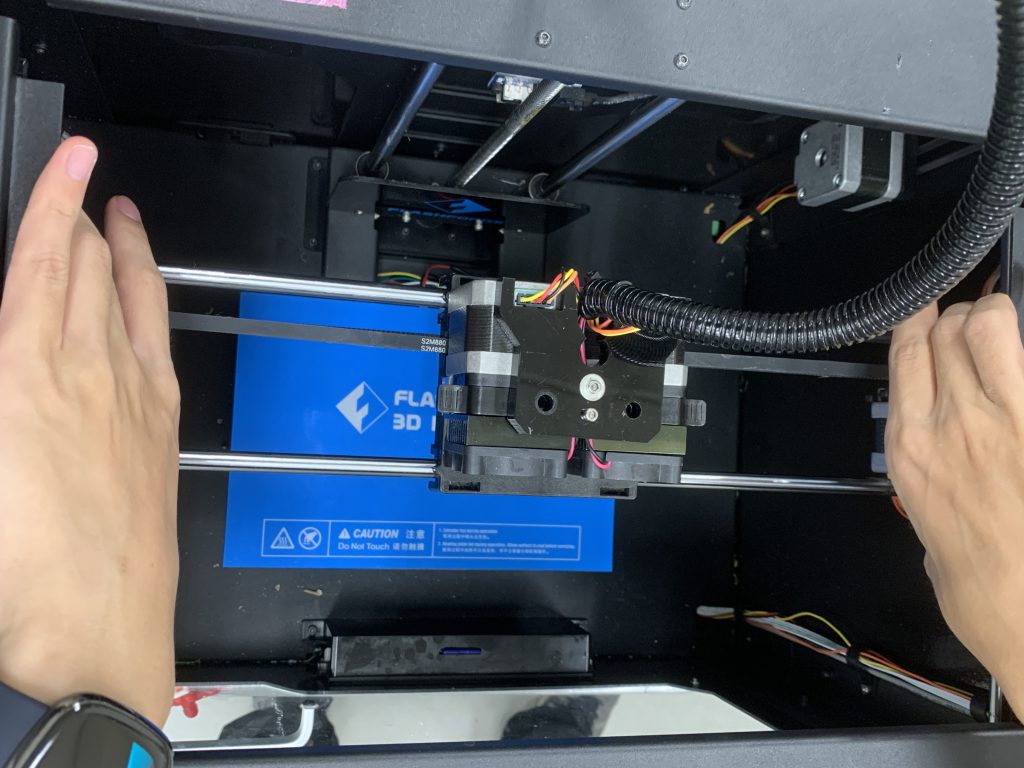

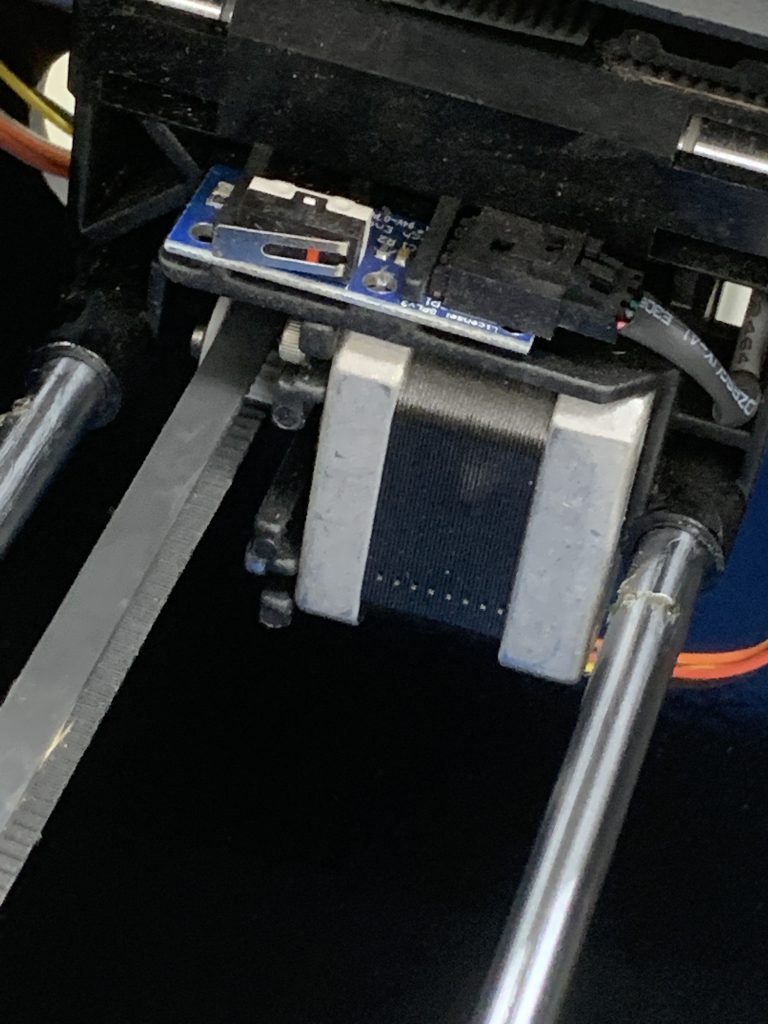

4. メンテナンス

定期的にメンテナンスをしないと,滑りが悪いことで,脱調や完成度が悪くなる恐れがある。そのため,「グリスを塗る,下板・丸ベルトの交換」を行う。

==========================================================================